|

|

|

|

Ce

circuit alimente les organes de frein et les auxiliaires des locotracteurs

(essuie glaces, avertisseurs, sablières, mise en service des boîtes de

vitesses, …).

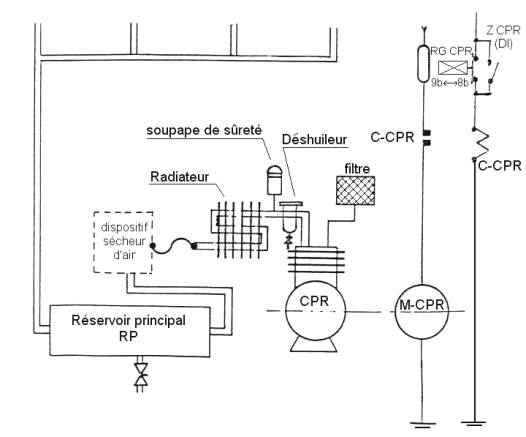

width="312" height="255"Le

compresseur entraîné par un moteur électrique ou par le moteur

diesel de la locomotive aspire

l’air à travers un filtre et le refoule sous pression vers les réservoirs

principaux (RP). Il peut être à cylindre (2, 3 ou 4 en ligne ou en V), à hélice

ou à ailette. Généralement les compresseurs refoulent l’air à une pression

maximum de 10 bars et à un débit compris entre 200 et 4500 L/min.

width="312" height="255"Le

compresseur entraîné par un moteur électrique ou par le moteur

diesel de la locomotive aspire

l’air à travers un filtre et le refoule sous pression vers les réservoirs

principaux (RP). Il peut être à cylindre (2, 3 ou 4 en ligne ou en V), à hélice

ou à ailette. Généralement les compresseurs refoulent l’air à une pression

maximum de 10 bars et à un débit compris entre 200 et 4500 L/min.

Le

radiateur sert à refroidir l’air comprimé et évite ainsi des problèmes

de trop grande condensation et de diminution de volume de l’air dans les réservoirs.

L’air ne doit pas avoir une température excédant 25°C au-dessus de la température

ambiante.

Le déshuileur

destiné à débarrasser l’air comprimé des particules d’huile et d’eau

qu’il peut contenir en suspension. Le taux d’humidité de l’air qui en

sort doit être inférieur à 35%.

La

soupape de sécurité protège l’installation pneumatique des

surpressions en cas de non-fonctionnement de la régulation. Elle se déclenche

à 9,5 bars.

Le

clapet de retenue empêche le retour de l’air des RP vers le

compresseur.

Les

réservoirs principaux (RP) permettent de stocker l’air comprimé. Ils

sont munis chacun d’un robinet de purge afin d’évacuer l’eau résultant

de la condensation.

Les

robinets d’isolement des RP, l’un à l’entrée, l’autre à la

sortie permettent l’isolement.

Le

dispositif de régulation stoppe le refoulement de l’air comprimé

vers les RP lorsque la pression maximale est atteinte (entre 6 et 9 bars suivant

les trains). Ce dispositif est composé d’un mano-contact qui alimente le

moteur électrique du compresseur lorsque la pression dans le RP est inférieure

à une certaine valeur et coupe son alimentation quand elle dépasse la valeur

maximale.

Un

interrupteur direct permet l’alimentation directe du compresseur

lorsque le régulateur de pression ne fonctionne plus.

Un train dispose généralement de 3 types de freins qui utilisent les mêmes organes mécaniques :

Ø Le frein direct

Ø Le frein continu

Ø

Le frein d’immobilisation

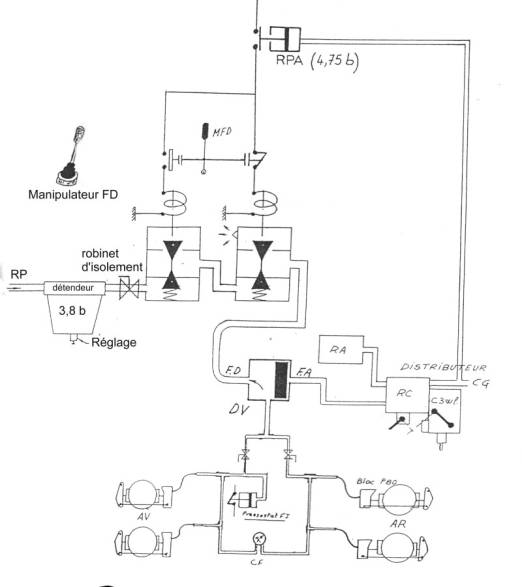

Ce système de frein n’agit que sur le locotracteur et ne doit être utilisé que lorsque l’engin circule seul ou au cours d’une manœuvre (CG non reliée). Il est modérable au serrage et au desserrage et il n’est pas automatique.

Il permet d’envoyer dans les cylindres de frein de l’air, détendu à 3,8 bars, prélevé dans les RP. On obtient donc le serrage par alimentation de la conduite de frein direct (FD) et desserrage par vidange de cette conduite.

Il est composé de :

q Un robinet de commande ou manipulateur

q Une double valve qui isole le frein direct et le frein automatique

q Un détendeur de type JM grand débit (3,8 ±0,1 bars)

q Un robinet d’isolement

q 2 électrovalves 21C à commande électrique

Le frein continu automatique est utilisé en ligne et en manœuvre lorsque les véhicules remorqués sont reliés à la conduite générale (CG).

Définitions

Un frein pneumatique est dit :

q Continu, lorsque sa mise en action, à partir d’un point quelconque, provoque le serrage de tous les véhicules (de la tête à la queue du train).

q Automatique, lorsqu’il entre en action de lui-même, suite à une anomalie concernant l’étanchéité de la conduite générale (CG).

q Modérable au serrage lorsque l’intensité du freinage peut être augmentée par paliers successifs.

q

Modérable au desserrage lorsque l’intensité du

freinage peut être diminuée par paliers successifs, jusqu’au desserrage

complet.

On distingue 2 types de freins continus : le frein UIC à commande pneumatique et le frein EP a commande électropneumatique.

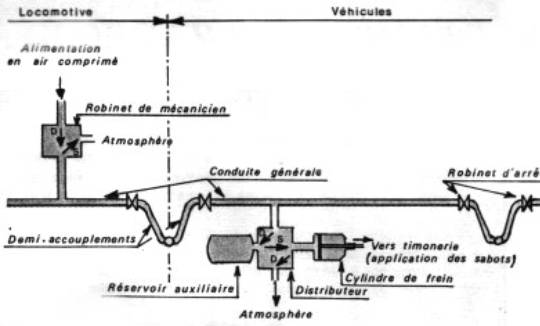

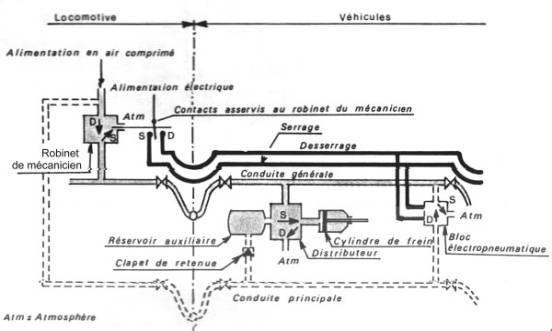

La conduite générale (CG) alimente les freins et les commandes. Elle est située sous tous les véhicules et est raccordée aux extrémités par des demi-accouplements flexibles. Le freinage se déclenche quand il y a une baisse de pression dans la CG. Cette conduite est alimentée en air comprimé par les réservoirs principaux. Tous les véhicules moteurs et remorqués possèdent un distributeur, pièce maîtresse de l’équipement de frein (voir chap. 3.6). Il est relié à la conduite générale, au réservoir auxiliaire, au cylindre de frein sur lequel il est installé ainsi qu’à l’atmosphère.

Le réservoir auxiliaire emmagasine avant chaque freinage une réserve d’air permettant l’alimentation du cylindre de frein (CF) car la CG ne peut plus l’alimenter lors du serrage.

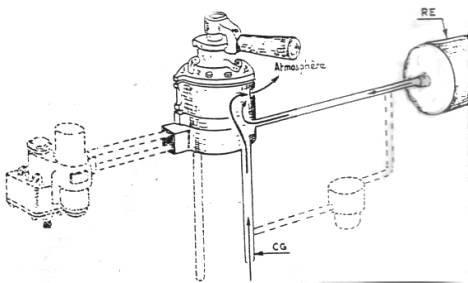

width="540" height="326"

width="540" height="326"

Les variations de

pression dans la CG sont commandées par le robinet de mécanicien qui

est relié à la CG, à une source d’air comprimé (RP) et à l’atmosphère.

On distingue 3 séquences de fonctionnement principales du frein :

-Remplissage : la CG est mise sous pression à 5 bars et les réservoirs auxiliaires sont remplis. La communication entre la CG et le cylindre de frein est interrompue.

-Serrage : la CG est mise en communication avec l’atmosphère par le robinet de mécanicien. Un distributeur coupe la liaison entre la CG et le RA et en établit une entre ce dernier et le cylindre de frein.

-Desserrage : il s’obtient par une augmentation de pression dans la CG. La pression dans le RA augmente et la communication avec le cylindre est coupée.

Avantages du frein UIC :

Son avantage primordial est de présenter une très grande sécurité de fonctionnement due en particulier :

· A son principe même de commande indirecte (par dépression)

· A l’utilisation d’une commande pneumatique réputée fiable

· A la simplicité de sa réalisation, les fonctions de commandes et d’exécution sont assurées par une conduite unique.

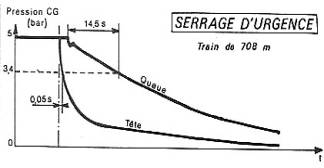

En contrepartie des avantages, le frein UIC ne permet pas une simultanéité de commandes des freins entre la tête et la queue lorsque la conduite générale atteint une certaine longueur. Ce retard est dû à :

· La vitesse de propagation de l’air relativement basse (~280m/s)

· Le débit d’air comprimé dans la CG relativement lent (diamètre de 26mm pour les voitures et 34mm pour les wagons).

width="324" height="168"

width="324" height="168"

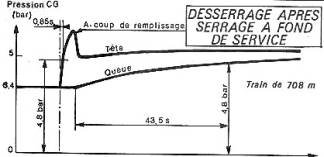

Sur le graphe ci-contre qui montre les

pressions en tête et en queue d’un train de 708m lors d’un serrage

d’urgence, on voit que le début de serrage du 2eme wagon est décalé de 2,5s

par rapport au 1er .Le temps pour obtenir le serrage maximal (baisse

de 5 à 3,4 bars) est de 0,85s en tête contre 14,5 en queue.

Sur ce 2eme graphe qui représente un desserrage à fond sur le même train, on constate que le desserrage complet (montée de 3,4 à 4,8 bars) s’effectue en 0,85s en tête contre 43,5 en queue.

Ce retard provoque:

q Une diminution des performances de freinage car le freinage maximum de l’ensemble du train est obtenu plus tardivement.

q Des réactions longitudinales importantes occasionnées par le « tassement » des véhicules de queue sur les véhicules de tête. Le changement de régime « voyageurs/marchandises » amoindrit ces efforts pour les trains de marchandises plus longs et plus lourds (ex : effort de 1360 kN en reg. Voyageurs contre 340 kN en régime Marchandises).

On peut s’affranchir des inconvénients dus à la commande pneumatique en la remplaçant par une commande électrique qui permet de réaliser une simultanéité de remplissage et de vidange des cylindres de frein de l’ensemble d’une rame. Dans ces conditions, il n’y a plus d’efforts longitudinaux et la performance de freinage correspond aux possibilités potentielles des équipements de freins.

Tous les trains de la SNCF circulant à plus de 160km/h en sont équipés.

L’équipement de base est un frein UIC avec lequel il est compatible. La simultanéité des actions sur le frein est obtenue en relayant sur chaque véhicule les fonctions pneumatiques de vidange et de réalimentation de la CG. A cet effet, il faut donc disposer, sur chaque véhicule en plus du frein UIC :

Une 2ème conduite d’air comprimé appelée « conduite principale » servant d’alimentation.

Un bloc électropneumatique comprenant 2 électrovalves, l’une (serrage) mettant la CG à l’atmosphère, l’autre (desserrage) permettant de la réalimenter. Les électrovalves sont chacune sous la dépendance d’une ligne électrique dont la mise sous tension est contrôlée par le robinet de mécanicien.

Fonctionnement :

Serrage : le robinet de mécanicien met la CG à l’atmosphère et en même temps la ligne de serrage est mise sous tension ce qui à pour effet de porter la CG à l’atmosphère sur chaque véhicule par l’intermédiaire des électrovalves de serrage. Lorsque le palier de dépression correspond à l’intensité de freinage désirée, la fuite de la CG est arrêtée au niveau du robinet et des électrovalves de serrage.

Desserrage : le

fonctionnement est similaire en ce qui concerne la conduite générale.

Avec ce type de frein, le robinet de mécanicien

et les distributeurs fonctionnent de la même façon avec ou sans le frein électropneumatique.

Ceci permet en cas d’avarie ou d’absence d’équipement de commande électrique

d’être reporté au frein UIC. De plus l’automaticité du frein (signal

d’alarme pneumatique) est la même avec ou sans frein électropneumatique.

Grâce à ce système, on constate une amélioration du freinage :

q Elimination des chocs et réactions au moment du freinage

q Amélioration de la maniabilité du train : plus de précision lors des arrêts

q Gain sur les distances d’arrêt : pour un train de 20 voitures, on gagne 180m à 160km/h

Les résultats du tableau suivant montrent la différence constatée :

Essais en ligne de

plaine réalisés avec 25 voitures à bogies (serrage d’urgence) Le premier chiffre

correspond au nombre de billes tombées vers l’avant, le deuxième

au nombre de billes tombées vers l’arrière avec l’appareil

à billes OCEM utilisé dans les essais de frein internationaux

|

Vitesse Km/h |

Chutes de billes |

|

|

Frein électro- pneumatique |

Frein pneumatique |

|

|

140 |

6/2 |

9/3 |

|

120 |

6/2 |

9/6 |

|

100 |

6/2 |

9/5 |

|

60 |

6/2 |

8/6 |

|

20 |

6/2 |

9/7

|

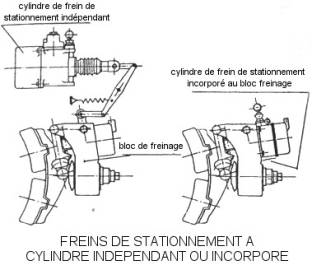

On a de plus en plus tendance, sur les matériels modernes, à remplacer le frein à vis à commande manuelle par un dispositif automatique dont l’organe essentiel est constitué par un cylindre à ressort.

Cet

appareil permet de maintenir l’immobilisation d’une rame après un serrage,

en se substituant progressivement au frein pneumatique, lorsque l’air du réservoir

auxiliaire ou du cylindre de frein s’épuise par suite de fuites

accidentelles.

Il existe

2 types de cylindre de frein d’immobilisation à ressort (CFI) selon qu’il

est piloté par la pression de l’air du réservoir auxiliaire ou du cylindre

de frein.

Lorsque le cylindre de frein d’immobilisation est indépendant, il est volumineux et lourd et qui doit être relié par une timonerie simplifiée au bloc de freinage ou à l’unité pneumatique de frein à disques. On s’oriente donc vers l’utilisation de CFI incorporés au bloc de freinage moins encombrants et moins lourds.

Fonctionnement :

q Lorsqu’on alimente le CFI, il se desserre et s’arme.

q Dés que la pression tombe au-dessous d’un certain seuil déterminé dans le CFI (~3 bars), ses ressorts appliquent l’effort de serrage au cylindre de frein.

q Le déverrouillage manuel s’obtient en tirant un anneau.

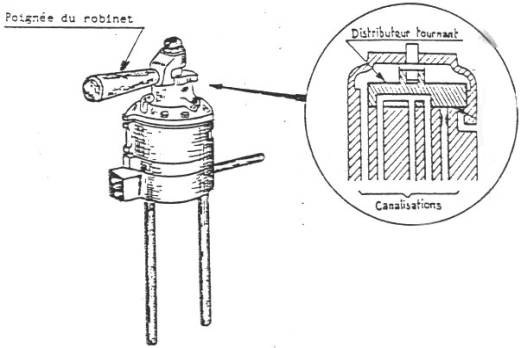

Le robinet de mécanicien est le dispositif qui permet de commander le frein continu en créant une dépression dans la CG. Ce dernier se trouve au poste de pilotage et est actionné par le mécanicien.

Il

en existe différents types. Nous en verrons deux :

q le H7A

q

le PBL2 à commande électrique.

Bien

qu’il ne soit presque plus utilisé, nous étudierons plus en détails le

fonctionnement du premier car il est le plus simple. Le deuxième robinet qui équipe

toutes les locomotives modernes de la SNCF assure les mêmes fonctions avec des

électrovalves. Dans les 2 cas, le principe de fonctionnement du frein reste le

même.

Avec les 3 séquences

décrites précédemment, le dispositif de freinage assure 7 fonctions quelque

soit le robinet :

· Marche

· Serrage gradué

· Desserrage gradué

· Serrage d’urgence

· Neutre

· Surcharge

· Grand débit

Description :

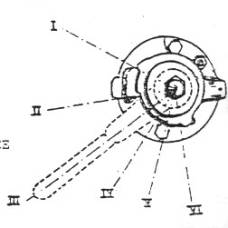

Il se compose :

D’une table à laquelle aboutissent des canalisations reliées à la CP, à la CG, au réservoir égalisateur (RE), à un détendeur et avec l’atmosphère.

D’un distributeur tournant commandé par une poignée (poignée du robinet) permettant d’assurer les diverses communications.

La

poignée du robinet peut occuper 6 positions repérées à l’aide d’un

secteur cranté :

La

poignée du robinet peut occuper 6 positions repérées à l’aide d’un

secteur cranté :

Position I : surcharge

Position II : grand débit

Position III : marche

Position IV : neutre

Position V : serrage gradué

Position

VI : serrage d’urgence

Sur

les engins moteurs à 2 postes de conduite, il n’y a qu’une seule poignée.

Dans ce cas, elle est amovible.

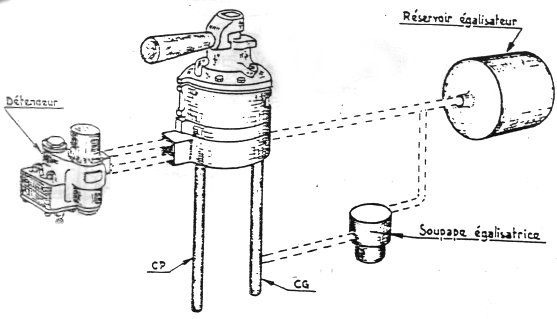

Pour réaliser les différentes fonctions qu’il doit assurer, le robinet de mécanicien H7A nécessite les appareils suivants :

q Un détendeur FVF2. Il permet d’alimenter la CG et RE à la pression de 5,4 bars (Surcharge) ou 5 bars (Grand débit et Marche)

q Un réservoir égalisateur (RE) dont la pression sert de référence pour réaliser des dépressions dans la CG

q Une soupape égalisatrice pour répercuter dans la CG la dépression crée dans le RE ; Elle est généralement incorporée au robinet de mécanicien H7A.

Réalisation

des fonctions assurées par le robinet de mécanicien H7A :

Fonction MARCHE

Cette fonction est nécessaire pour maintenir une pression de 5 bars dans la conduite générale (CG) et les réservoirs auxiliaires (freins desserrés et prêts à fonctionner).

Elle

permet de compenser automatiquement les fuites éventuelles mais seulement si

celles-ci restent d’une valeur limitée. Toute fuite importante ne peut être

compensée et entraîne la mise en action automatique des freins.

La

poignée du robinet étant en position MARCHE, l’air de la CP alimente la CG

par le détendeur réglé à 5 bars et le distributeur tournant. Le RE est également

alimenté à cette pression.

Cette fonction sert vérifier l’étanchéité de la CG. Elle permet d’interrompre l’alimentation de la CG.

La poignée du robinet étant en

position NEUTRE, toutes les communications sont interrompues par le distributeur

tournant.

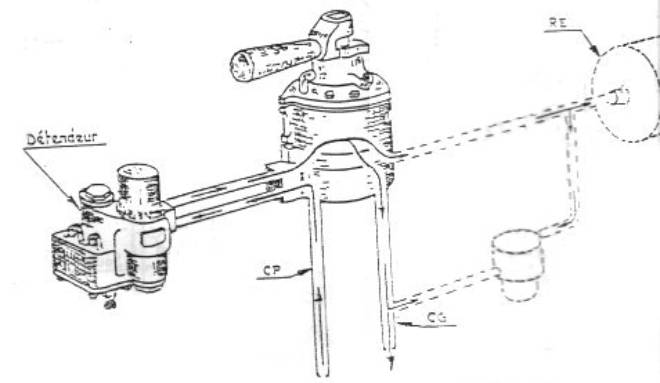

Cette

fonction permet d’effectuer des paliers de serrage afin de régler l’effort

de freinage. Elle permet

d’abaisser la pression dans la conduite générale de la valeur souhaitée par

le mécanicien. La plage de modérabilité du frein se situe entre 4,8 bars et

3,4 à 3,7 bars.

La poignée du robinet est amenée en position SERRAGE GRADUE pour effectuer une dépression dans le RE puis est ramenée en position NEUTRE lorsque la valeur de la dépression désirée est atteinte.

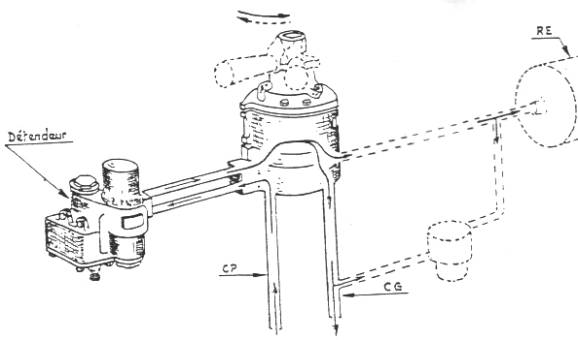

La poignée du robinet étant en position SERRAGE GRADUE :

ü Le RE est mis à l’atmosphère par le distributeur tournant provoquant une baisse de pression dans le RE et dans la chambre A de la soupape égalisatrice.

ü

L’action de l’air de la CG dans

la chambre B de la soupape égalisatrice est supérieure à celle du RE dans la

chambre A. Le clapet se soulève et la CG est mise à l’atmosphère.

Lorsque la baisse de pression désirée est atteinte au Re, la poignée du robinet est ramenée en position NEUTRE :

La communication entre le RE et l’atmosphère par le distributeur tournant est interrompue

La pression se stabilise dans le RE et dans la chambre A de la soupape égalisatrice

L’action de l’air de la CG dans la chambre B égalise l ‘action de l’air dans la chambre A, le clapet retombe sur son siège. La communication entre la CG et l’atmosphère est interrompue. Un palier de serrage est réalisé.

width="576" height="358"

width="576" height="358"

En cas de nouvelle manœuvre de la poignée du robinet en position SERRAGE GRADUE et retour à la position NEUTRE, la pression baisse de nouveau dans le RE, puis dans la CG et se stabilise. Un nouveau palier de serrage est réalisé.

A noter que pour

une dépression donnée dans le RE, la durée de l’échappement de

l’air de la CG par la soupape égalisatrice varie suivant la longueur du

train.

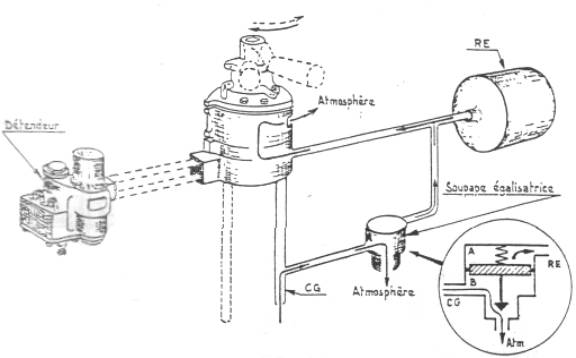

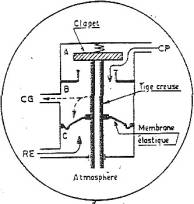

Cette

fonction est nécessaire pour obtenir rapidement l’effort de freinage maximum.

Elle permet de vidanger rapidement la CG

La poignée du robinet étant en position SERRAGE D’URGENCE, la CG et le RE sont mis directement à l’atmosphère par le distributeur tournant.

width="468" height="283"

width="468" height="283"

Cette

fonction permet d’effectuer des paliers de desserrage afin de réduire

l’effort de freinage. Elle permet de remonter la pression dans la conduite générale de la valeur souhaitée par la mécanicien.

La poignée du robinet est amenée en position MARCHE pour effectuer une remontée de pression dans la CG puis est ramenée en position NEUTRE lorsque la valeur de la pression désirée est atteinte. La pression dans la CG remonte pendant le temps de maintien en position MARCHE. Un palier de desserrage est réalisé. La pression dans le RE remonte également de la même valeur.

En cas de nouvelle manœuvre de la poignée du robinet en

position MARCHE et retour à la position NEUTRE, la pression remonte de

nouveau dans la

CG et dans le RE. Un nouveau palier de desserrage est réalisé.

Cette fonction est destinée à garantir le desserrage complet. Elle alimente la CG à 5,4 bars et à grand débit.

La poignée du robinet étant en

position SURCHARGE, l’air de la CP alimente à grand débit la CG et le RE à

5,4 bars, par le détendeur et le distributeur

tournant.

Cette fonction est destinée à accélérer le desserrage complet de tous les véhicules du train. Elle alimente la CG à 5 bars et à grand débit.

La poignée du robinet étant en

position GRAND DEBIT, l’air de la CP alimente à grand débit la CG et le RE

à 5 bars, par le détendeur et le distributeur

tournant.

Du fait du grand débit lors du fonctionnement des fonctions Grand Débit et Surcharge, les fuites dans la CG ne peuvent être compensées. L’automaticité du frein risquant de ne plus être assurée l’utilisation de ces fonctions devra être limitée.

Il

assure les même fonctions que le robinet H7A mais a recours à la technologie

électrique. De plus, il ne se présente pas de la même manière en cabine de

pilotage.

Description :

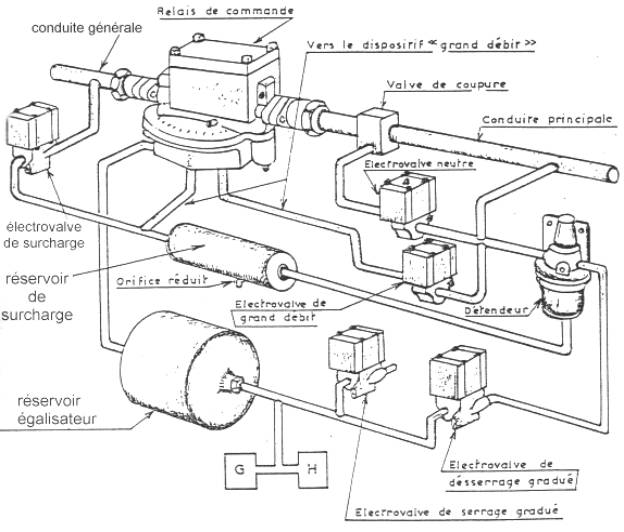

Le robinet PBL2 se compose de :

q Un réservoir égalisateur (RE) qui a le même rôle qu’avec le robinet H7A.

q Un détendeur, il règle à 5 bars la pression d’air venant de la CP et allant au RE

q Un relais de commande, il répercute dans la CG les variations de pression du RE

q Une valve coupure, elle interrompt la communication entre la CG et la CP.

q Des électrovalves :

· Une électrovalve de GRAND DEBIT : excitée, elle alimente le dispositif grand débit du relais de commande. Le dispositif provoque l’ouverture d’un clapet de grande section et permet l’alimentation rapide de la CG.

· Une électrovalve de SURCHARGE : excitée, elle alimente un réservoir de surcharge et agit sur le détendeur qui règle la pression dans le RE à 5,4 bars. D’autre part, elle positionne le relais de commande sur grand débit.

· Une électrovalve de DESSERRAGE GRADUE : excitée, elle permet d ‘alimenter le RE par l’air en provenance du détendeur.

· Une électrovalve de SERRAGE GRADUE : désexcitée, elle permet d’abaisser la pression dans le RE.

· Une électrovalve NEUTRE : excitée, elle permet par son action sur la valve de coupure, d’interrompre l’alimentation de la CG.

q Un manostat H qui agit sur l’électrovalve de desserrage et change de position à 3 bars. Il limite la pression dans le RE à 3 bars lors de la mise en service du dispositif de freinage.

q Un manostat G qui agit sur l’électrovalve de desserrage et change de position à 4,8 bars. Il se déclenche lors de la fonction grand débit et lors du desserrage gradué.

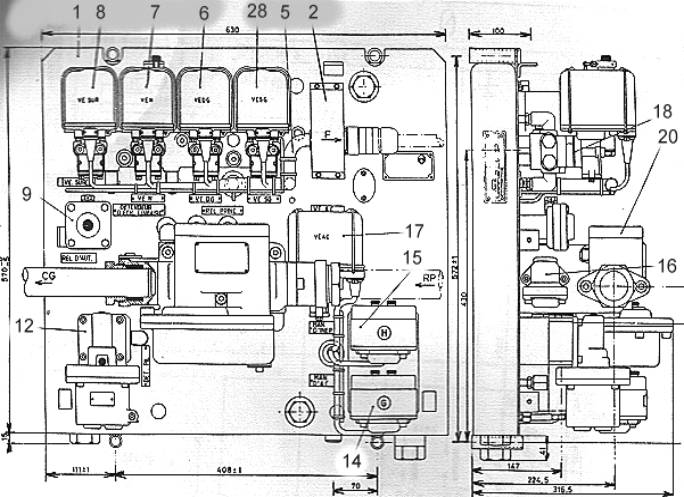

La

représentation ci-dessus est schématique, en réalité tous ces éléments se

trouvent sur un « panneau de freinage » à l’intérieur de la

locomotive. Ce panneau est représenté sur la page suivante.

|

Réalisation

des fonctions assurées par le robinet PBL2

Elles sont commandées par le mécanicien grâce aux éléments présents sur le pupitres de commande :

q Un commutateur d’isolement : il comporte une manette amovible pouvant occuper 4 positions :

· SERVICE : pour mettre en service le pupitre de frein du poste de conduite et utiliser le frein.

· NEUTRE : pour réaliser la fonction neutre

· ISOLEMENT : pour isoler le pupitre de frein du poste de conduite.

· RETRAIT : pour retirer la manette amovible

q Un manipulateur de frein automatique : il commande les variations de pression dans le réservoir égalisateur (RE) et comporte 3 positions :

· SERRAGE (position instable) : pour commander une baisse de pression dans le RE obtenue en tirant le manipulateur

· DESSERRAGE (position instable) : pour commander une remontée de pression dans le RE obtenue en poussant le manipulateur

· REPOS (position stable) : sur laquelle revient de lui-même le manipulateur après une action du mécanicien.

q Un bouton-poussoir d’urgence : il provoque, lorsqu’il est enfoncé, la vidange rapide de la CG.

q Un bouton-poussoir grand débit : l’appui pendant 1 seconde provoque l’excitation de l’électrovalve Grand Débit.

q Un interrupteur de surcharge :

· Fermé :excitation de l’électrovalve de surcharge

· Ouvert : désexcitation

q Une lampe jaune de signalisation : elle rappelle au mécanicien que la fonction surcharge est en service

Ils sont répartis

en 3 catégories

Le chiffre désigne la vitesse maximale des trains. Les critères d’exigences de freinage sont différents suivant la catégorie. Si le freinage est jugé insatisfaisant, le train sera reclassé dans une catégorie de vitesse inférieure.

q V200 et V160 :

§ Frein continu voyageur à haute puissance

§

Commande électro-pneumatique

q V140 et V120 :

§

Frein continu voyageur ordinaire

Sur les trains de voyageurs, tous les véhicules doivent être freinés. On tient compte de la proportion d’essieux freinés pour choisir la vitesse limite.

q ME160 et ME140 :

§ Frein continu voyageur.

§ La masse freinée totale doit être supérieure ou égale à la masse freinée nécessaire déterminée dans des tables en fonction de la masse totale du train, de sa vitesse et de sa longueur

§

Frein continu sur le dernier véhicule

q MA 100, 90, 80 :

Ils ne rentrent pas dans les catégories précédemment citées. Nous allons résumer les caractéristiques des différents modèles dans le tableau suivant :

|

|

Frein rhéostatique |

Frein à courant de Foucault |

Freins mécaniques |

Anti-enrayeur |

Frein

UIC +

Frein

EP |

|

|

Bogies moteurs |

Bogies porteurs |

|||||

|

TGV.SE V=270km/h |

X

|

|

Semelles fonte |

Semelles fonte Disques fonte et garnitures composites |

X

|

X

|

|

TGV.SE V=300km/h |

X

|

|

Semelles composites |

Disques acier et garnitures frittées |

X |

X |

|

TGV.A V=300km/h TGV.R V=320km/h |

X |

|

Semelles frittées ou composites |

Disques acier et garnitures frittées |

X |

X |

|

TGV

Duplex V=320km/h |

X |

|

1 roue par essieu avec disque acier et garnitures composites |

Disques acier et garnitures frittées |

X |

X |

|

TGV.NG V=360km/h |

X |

X |

Disques aciers sur chaque roue et garnitures frittées |

Disques acier et garnitures frittées |

X |

X |

Les notions de semelles, disques, frein rhéostatiques et à courant de Foucault sont abordées dans la quatrième partie de l’étude.

l est le pourcentage de masse freinée qui est le rapport de la somme des masses freinées des véhicules sur la masse totale du trai

|

![]() masse

totale

masse

totale

La masse freinée nécessaire peut être

déterminée soit par essai, soit par calcul

Par essai :

On

a établi des abaques à partir d’essais qui consistaient à arrêter

un train de 60 essieux au frein d’urgence et à mesurer la distance d’arrêt.

On a pris comme base qu’un train de 60 essieux lancé à 120 km/h s’arrêtant

en 1000 m avait un l

de 80 %.

Par le calcul :

Soit P l’effort total appliqué aux

sabots et M la masse du véhicule alors la masse freinée qui s’exprime en

tonne est :

B = k P (k = constante dépendant du véhicule donnée par l’UIC)

et le pourcentage de masse freinée :

width="43" height="35"

width="43" height="35"

La masse freinée dépend également du type de frein utilisé (semelle fonte ou autre type), de la longueur de la conduite générale, de la vitesse du train.

Voici quelques valeurs de masses freinées exigées :

Voitures de Voyageurs : V = 120 km/h : l = 105 %

V

= 140 km/h : l

= 110 %

V ³ 150 km/h : l = 150 à 160 %

Wagons de marchandises : 40 à 60 % suivant les types de wagons

Nous avons vu que le freinage des trains de marchandise devait satisfaire plusieurs critères dont : le dernier véhicule freiné et pas plus de 10 véhicules non freinés consécutifs. Cela s’explique par la nécessité d’avoir un freinage d’arrêt un freinage de dérive.

En effet, lorsqu’il y a rupture d’attelage dans une descente ou sur le plat, cela ne pose pas de problème puisque la partie arrière vient s’immobiliser contre la partie avant. Par contre dans les côtes, après s’être immobilisée la partie arrière va repartir en dérive dans l’autre sens. C’est pourquoi sur les trains de marchandise et de messagerie, le dernier véhicule doit être capable d’arrêter la 2ème partie du train. Pour faciliter cette condition on a limité le nombre de véhicules non freinés consécutifs à 10.

On ne freine pas un train de marchandise de 700m comme un train de voyageurs de 400m. En effet la technologie de commande pneumatique utilisée à un temps de réponse long .

A partir de ces observations, on a modulé le freinage en fonction du type de train : voyageur (P) ou marchandise (G). Ces derniers ont donc un freinage lent et progressif car ils sont plus longs et plus lourds :

ü Au serrage

§ Frein continu marchandises : serrage maxi obtenu après 18s

§

Frein continu voyageurs :

serrage maxi obtenu après 3s

ü Au desserrage

§ Frein continu marchandises : 45s

§

Frein continu voyageurs : 15s

On a donc 2 catégories de freinage suivant le type de train. C’est pourquoi les véhicules sont pourvus d’un dispositif « marchandises, voyageurs » : il s’agit d’un levier manipulé par un agent chargé de préparer les wagons.

Les wagons de

marchandises disposent de 2 autres dispositifs permettant d’adapter au mieux

le freinage au convoi. Le premier est le dispositif « vide, chargé » :

c’est un levier à 2 ou 3 positions qui doit être basculé quand la masse du

wagon dépasse un certain seuil. Ce levier tend à être remplacé par des

dispositifs auto variables en fonction de la charge (pesée).

Le dernier dispositif qui équipe les trains ne disposant pas d’un frein modérable au desserrage est le dispositif « Plaine, Montagne » . Ce dernier permet de réaliser des conditions différentes de desserrage du frein marchandises pour les parcours à fortes pentes.

|

|

|