|

|

|

|

L'optimisation des freins à disque ferroviaire implique une augmentation de la capacité à dissiper l'énergie, une amélioration des performances tribologiques (études sur les frottements) sous humidité et éventuellement un allègement significatif du dispositif de freinage. La plupart des développements en cours concernent les freins à disque des bogies porteurs et plus spécialement l'optimisation des matériaux de friction. D'une façon plus générale, le facteur de frottement doit être constant et la tenue thermomécanique la plus élevée possible et ce, pour des énergies à dissiper sans cesse croissantes. Dans ce contexte de nombreux axes de recherche ont été expérimentés selon 3 voies : les disques de freins en matériaux composites de type carbone-carbone, les disques de freins à faible diffusivité thermique à base de matériaux de friction réfractaires et les disque de freins à haute diffusivité thermique en composite à matrice métallique (CMM).

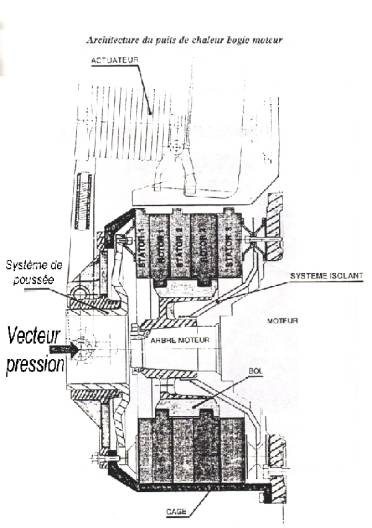

L'utilisation des composite Carbone-carbone comme matériau de frottement remonte aux années 80. Ces matériaux, produits par carbone-Industrie et commercialisés sous la marque SEPCARB, sont constitués d'un renfort carboné fibreux et d'une matrice de carbone déposée dans les interstices formés par le renfort. Les applications en freinage de ces composites concernent essentiellement aujourd'hui l'aéronautique et l'automobile de compétition. Cependant, si les énergies à dissiper pour un avion gros-porteur et un TGV sont assez proche, les conditions d'exploitation du frein sont très différentes. En aviation, la majorité des freinages sont des freinages 'haute-énergie" où des efforts retardateurs sont permis par l'adhérence pneu-piste; en ferroviaire grande ligne, les freinages "haute énergie" restent exceptionnels et sont conditionnés par l'adhérence roue-rail. La première architecture envisagée consistait en un disque métallique muni de secteurs en SEPCARB et de patin également en SEPCARB. Les nombreux essais effectués sur banc et en ligne ont démontré la bonne tenue mécanique de cet ensemble mais ont également révélé des usures importantes ainsi qu'une grande dispersion du facteur de frottement, de surcroît particulièrement sensible à l'humidité. Pour pallier à ces inconvénients, une architecture du type "puits de chaleur" a été développée. Ce dispositif dont le principe consiste à appliquer des disques mobiles contre des disques fixes au moment du freinage, concentre l'énergie durant le freinage pour la dissiper ultérieurement. Cette conception fermée permet au frein de fonctionner dans de meilleures conditions thermiques, ce qui assure une bonne répétitivité des freinages.

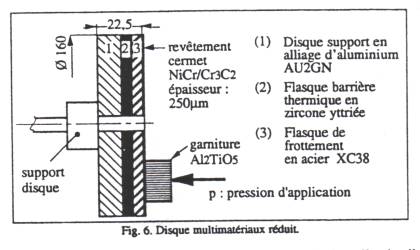

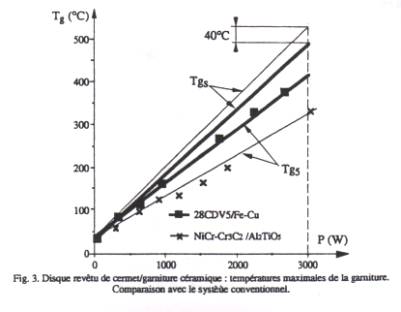

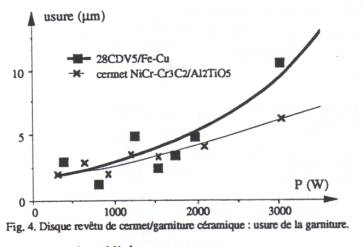

Pour ces

systèmes, les revêtements de cermet NiCr-Cr3C2

et les garnitures en titane d'aluminium se sont avérés particulièrement intéressants:

stabilité du coefficient de frottement, bonne tenue à l'usure et faible

sensibilité à l'humidité. Le concept du disque multi-matériaux à barrière

thermique en zircone a permis, par ailleurs, de réduire le transfert thermique

vers l'essieu et de recourir à un disque support en alliage d'aluminium.

Pour ces

systèmes, les revêtements de cermet NiCr-Cr3C2

et les garnitures en titane d'aluminium se sont avérés particulièrement intéressants:

stabilité du coefficient de frottement, bonne tenue à l'usure et faible

sensibilité à l'humidité. Le concept du disque multi-matériaux à barrière

thermique en zircone a permis, par ailleurs, de réduire le transfert thermique

vers l'essieu et de recourir à un disque support en alliage d'aluminium.

Les matériaux céramiques sont aussi intéressants, ils présentent en général des résistances à l'usure assez élevées aux hautes températures et, pour certains, une excellente tenue aux chocs thermiques peuvent constituer une alternative intéressante. Toutefois, vu leur faible ténacité, les conceptions avec revêtements ou inserts semblent plus réalistes du point de vue de la fiabilité mais aussi des coûts. Le revêtement céramique à pour fonction de limiter la propagation de chaleur vers l'essieu et d'améliorer la résistance à l'usure du disque tout en offrant des caractéristiques de frottement stables à haute température.

Il va de soi que l'utilisation de matériaux à faible diffusivité thermique entraîne l'accroissement de la température de frottement et impose la redéfinition d'une garniture adaptée

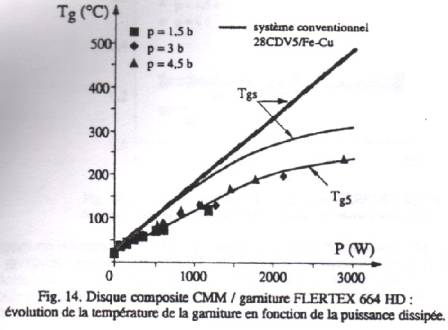

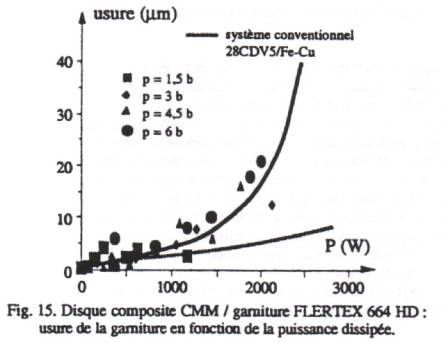

Une autre voie de recherche concerne les disques ventilés en matériaux à diffusivité thermique élevée afin de réduire la température de frottement et la formation des points chauds. Par ailleurs, les compagnies ferroviaires imposant des réductions de poids de plus en plus drastiques pour les trains à grande vitesse, le recours aux disques en composite semble particulièrement prometteur. Ces disques couplés à des garnitures organiques se caractérisent également par des performances de frottement intéressantes tant à sec que sous humidité avec l'avantage d'un allègement de 50% par rapport au disque acier de même capacité thermique. A puissance dissipée égale, la température de frottement est nettement inférieure à celle du système conventionnel et du système "cermet NiCr-Cr3C2/titane d'aluminium".

Les principales perspectives de progrès en matière de Fret se basent sur des évolutions indispensables pour améliorer le transport (diminution des prix, accroissement de la productivité, de la qualité, de l'information).

Mais cet accroissement de la productivité peut être acquis selon deux voies:

- Augmentation de la longueur, de la masse ou de la vitesse des trains fret qui permet la diminution des coûts de conduite par train et optimise l'utilisation des sillons

- Un jumelage de trains provenant d'origines différentes ou ayant des destinations distinctes qui circulent sur un parcours commun. Ce procédé possédant les mêmes avantages que le précédent.

Malheureusement, l'allongement des trains en Europe se heurte à des problèmes d'infrastructure et à des contraintes techniques (distances de freinage trop importantes si conservation de la vitesse, durée de temps de transmission de l'ordre de freinage tardive en queue de rame impliquant une compression du train, conduite des trains dangereuse et difficile,…).

De nouveaux systèmes basés sur des moyens de communications entre la locomotive et les wagons, permettant à la fois de commander simultanément l'ensemble des dispositifs de freinage et de réaliser automatiquement les essais de frein, et basés sur les nouvelles technologies vont éliminer ces conséquences fâcheuses.

Les

recherches sur l'accroissement de la productivité du chemin de fer se sont

penchées sur le jumelage des trains provenant d'origines différentes et/ou

arrivant à des destinations distinctes lorsqu'ils possèdent un parcours

commun.

Les

recherches sur l'accroissement de la productivité du chemin de fer se sont

penchées sur le jumelage des trains provenant d'origines différentes et/ou

arrivant à des destinations distinctes lorsqu'ils possèdent un parcours

commun.

Le but principal de ce mode d'exploitation est d'optimiser l'usage des sillons avec, pour conséquence, la libération de certains d'entre eux.

Ce système, dont l'aboutissement est prévu vers fin 2000, début 2001, permettrait donc avec les wagons existants:

- soit le jumelage de trains pour former un train d'une longueur qui peut atteindre 1500 mètres,

- soit la réalisation de trains hyper-lourds comprenant 2 locomotives ou plus judicieusement réparties dans le train, pilotées simultanément par l'agent de conduite de tête.

Le principe est de mettre bout à bout 2 trains et de les relier (CG, CP,…). Deux technologies s'offrent alors:

- la double commande motrice, qui consiste par télécommande à commander sur les deux locomotives le freinage. Il s'en suit dès lors une mise à l'air de la commande générale sur les 2 locomotives ce qui correspond grossièrement (au niveau contraintes longitudinales) au freinage des deux trains séparément.

- Ou, voire mieux, la triple commande de freinage qui consiste a transmettre l'ordre de freinage aux 2 locomotives mais aussi au wagon de queue. Ainsi on obtient une triple mise à l'air pour un freinage plus performant.

Suite aux derniers tests effectués, ce type de freinage, pour un train de 1500 mètres, voit ses limites apparaître pour des courbes de rayon supérieur à 300 mètres et pour des contre-courbes de rayon supérieure à 190 mètres.

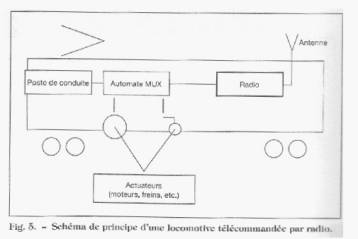

La télécommande par radio directe d'une locomotive menant vers les locomotives ou les wagons de queues menés est la solution qui génère ou exige le moins de contraintes par rapport à l'environnement, si ce n'est la réglementation liée à l'attribution des fréquences.

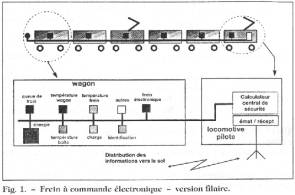

La base de cette installation est un système de communication entre la locomotive menant et les wagons qui permet la commande simultanée des organes de freinage en sécurité et la réalisation des essais de frein à agent seul.

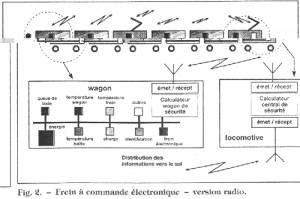

Actuellement, deux systèmes de communication et de freinage adaptés aux grandes longueurs de trains et au nombre important de wagons sont à l'étude:

- un système basé sur un bus filaire (utilisé actuellement par quelques trains en Amérique)

- un système de freinage basé sur la communication en radio ou hyper fréquence depuis la locomotive menant vers l'ensemble des wagons.

Les spécifications principales du système de freinage à commande électronique sont les suivantes:

- longueur maximale du train: 2250 m

- nombre maximal de locomotives: 16

- nombre maximal de wagons: 125

Les limitations dans le dimensionnement des courbes et contre-courbes des lignes de circulations semblent être encore à l'heure actuelle dans le même ordre que pour la technologie du frein par télécommande.

De plus du fait de l'existence d'une ligne filaire de communication le long du train, le frein à commande électronique permet l'introduction des technologies de l'information à bord de la locomotive et des wagons. I permet de concrétiser de nombreuses applications innovantes comme la traction des trains longs et/ou lourds, l'établissement automatique de la composition des trains, a connexion d'équipements particuliers (boîte chaude, de chocs, …), … .

Cette technologie qui devrait être au point vers 2004, devrait offrir de multiples occasions d'effectuer des progrès importants de productivité et de qualité du transport tout en valorisant les services connexes.

Un des derniers pôles de recherche de la SNCF est basé sur une

technologie imaginée il y a déjà un siècle, qui fut lancée sans succès

dans les années 60-70. Le principe est celui de l'attelage automatique.

Il s'agirait de rendre l'attelage de jonction entre chaque wagon capable

d'absorber les contraintes longitudinales engendrées par le freinage de longs

trains (» 2000m).

Cette technologie permettrait de n'effectuer qu'une seule mise à l'air lors du

freinage et surtout d'allonger les trains sans modifier le système de freinage

propre de chaque wagon.

Un des derniers pôles de recherche de la SNCF est basé sur une

technologie imaginée il y a déjà un siècle, qui fut lancée sans succès

dans les années 60-70. Le principe est celui de l'attelage automatique.

Il s'agirait de rendre l'attelage de jonction entre chaque wagon capable

d'absorber les contraintes longitudinales engendrées par le freinage de longs

trains (» 2000m).

Cette technologie permettrait de n'effectuer qu'une seule mise à l'air lors du

freinage et surtout d'allonger les trains sans modifier le système de freinage

propre de chaque wagon.

|

|

|